スマート工場化の動きは、製造業がDX(デジタルトランスフォーメーション)を進める中での大きなテーマの1つとなり、着実に広がりを見せている。障壁とされてきた現実世界の「データ化」についてもさまざまな解決策が生まれ、技術面での障壁は下がりつつある。

先進企業は物理世界のデータ化が進めた土台を生かし、分析などにより新たな価値を創出するさまざまな取り組みを広げ始めている。一方で、成果がなかなか得られずに二の足を踏む企業にとっては、あらためて目的の整理やデータ取得の手法などから見直す動きが必要になる。コロナ禍による断続的な人の移動制限が生まれる中、2022年はAIを活用した「アプリケーションの拡大」をポイントにデータ活用のさまざまな形が広がる見込みだ。

≫「MONOist新年展望」のバックナンバー

2011年にドイツでモノづくり革新プロジェクト「インダストリー4.0」が発表されて以降、工場のスマート化への取り組みは段階的に進んできた。「インダストリー4.0実践戦略」が発表された2015年頃まではコンセプトや具体的な対応策を模索する時期が続いたが、その後、これらのコンセプトで描かれた技術やソリューション、規格などが次々に具現化され始めた。新たに建設された工場は、何らかの要素でスマート工場化で描かれた機能を取り入れるようになってきている。また、これらで使われている具体的なソリューションをパッケージ化して外販するような動きも広がってきている。

2020年のコロナ禍以前はそれでも懐疑的な見方もあったが、現地に足を運べない状況や人に頼ったモノづくりの制限が生まれたことで、IoT(モノのインターネット)やAI(人工知能)などデータを基軸とした新たなモノづくりの価値が再認識された。従来は後回しだった工場内のネットワーク整備を含めたデジタル投資も活発化しつつある。

2022年は、スマート工場化が着実に広がる中で、得られたデータを活用して成果を生み出すアプリケーション(用途)が拡大する見込みだ。

既に「見える化」については、さまざまなセンサー類の充実、製造機械や制御機器への情報取得機能の強化、収集するネットワーク機器の普及、情報を蓄積し意味のある形で表示するダッシュボードソフトウェアの拡大などにより使いやすい段階に入ってきており、実際に多くの製造現場でさまざまな形で導入が進んでいる。製造現場側でも「見たい情報」が整理できれば、自社内で開発するにしても、外部から調達するにしてもすぐに導入が進められるような状況である。

これらの「見える化」で成果が得られる形を工場内に作り出すことができれば、自然にデータの蓄積が可能となる。スマート工場化の大きな障壁になっていたのがデータ取得の負担だった。そのために工場内に分析などで使用できる形でデータがそろえられていない環境が生まれていた。「見える化」が負担小さく進められる環境が徐々に広がることで「データの蓄積」が進展したことがここ数年の大きなポイントだといえる。

こうした流れを踏まえて、次のフェーズで期待したいのが、得られたデータを活用するバリエーションを増やしていくことだ。そこでポイントになるのがAIの浸透だ。既にコンセプトおよび実証レベルではさまざまなデータを活用したアプリケーションの導入が進んでいるが、データ取得の土台ができたことで、実際に現場で使われ、成果を生み出す場面が増えると予測する。

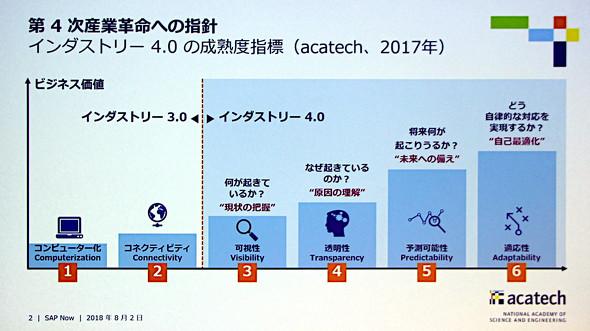

例えば、ドイツのacatechが示したインダストリー4.0の成熟度では「見える化」の次の段階として、「原因の理解」と「未来予知」を経て「自己最適化」へと進むと予測している。また、横河電機では自社工場でのさまざまな実証を経て、工場におけるAIの使いどころとして「設備異常予測」「原因特定」「製品品質予測」という3つの領域を絞り込んだとしている。これらが示すように「原因の把握」と「予知の活用」、そして「自律制御」の世界でデータおよびAIの活用が広がってくる見込みだ。

第4次産業革命への指針[クリックで拡大] 出所:acatechポイントとなるAIの活用1|2次のページへ